Парогенераторы «Бетматик» производятся в городе Санкт-Петербург (Россия). В основном парогенераторы используются для нужд бетонных заводов, заводов по выпуску ЖБИ и домостроительных комбинатов (ДСК).

Парогенераторы «БетМатик» решают такие задачи как:

- Размораживание щебня и песка с помощью пара 250-350 градусов Цельсия

- Приготовление горячей воды для производства бетона зимой

- Отопление бетонного завода

- Заправка автомиксеров горячей водой для промывки

- Отопление цехов, офисов, складов и других помещений

- Прогрев столов формования изделий ЖБК

- Производство горячей воды для хозяйственных нужд

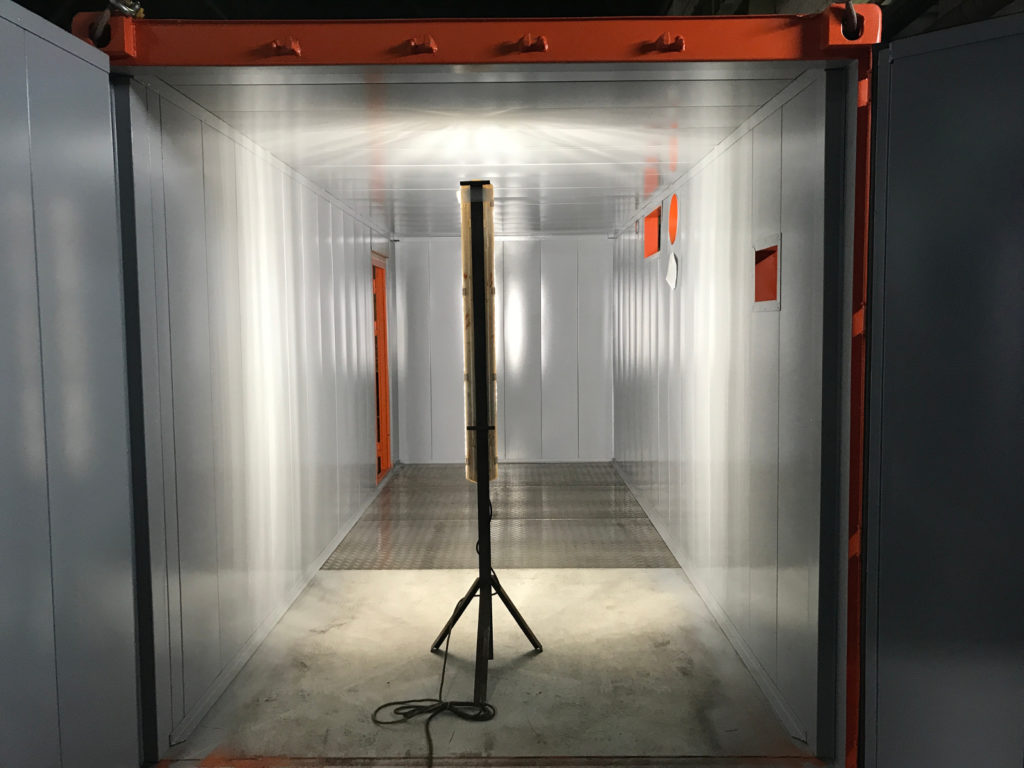

Модульные парогенераторы «БетМатик» смонтированы внутри морских контейнеров, их удобно перевозить и быстро монтировать на объектах, например ввод в эксплуатацию занимает 1-2 дня, благодаря предварительному тестированию на

производстве в Санкт-Петербурге. Ниже мы публикуем некоторые фотографии производства парогенераторов «Бетматик» (Россия).

На фото новый морской контейнер после модернизации на производстве:

Подготовка контейнера к окраске, подготовка проемов дверей и технологических

отверстий.

Установлена входная дверь с решеткой вентиляции и замком Abloy, контейнер

окрашен краской Тиккурила.

На фото ниже морской контейнер до утепления и после:

Контейнер обшит окрашенными металлическими панелями с утеплением негорючей теплоизоляцией Rockwool. Подготовлено место для установки водяного бака и с теплообменником.

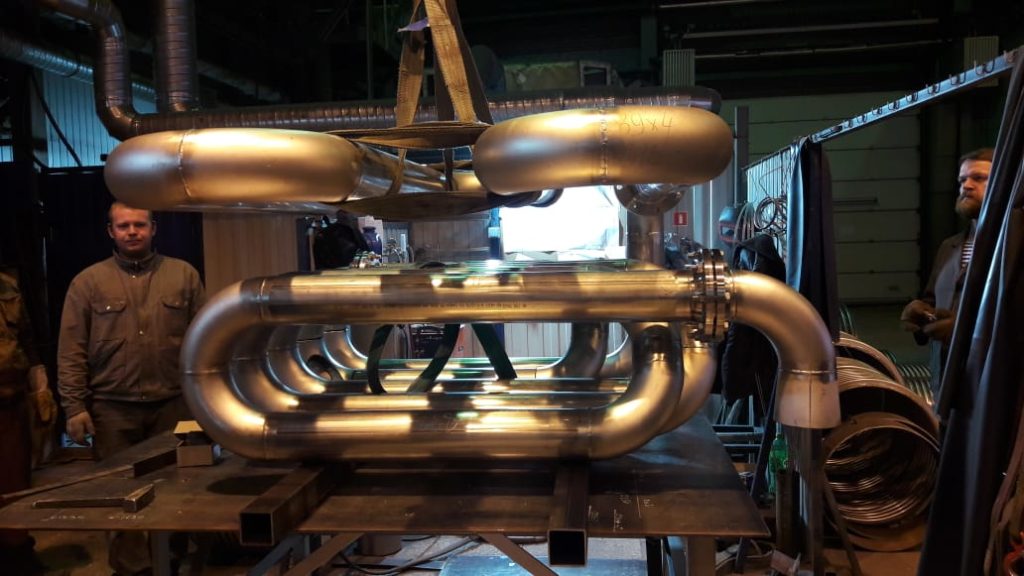

Изготовлены части теплообменника и водяной бак, проведен монтаж внутри

контейнера

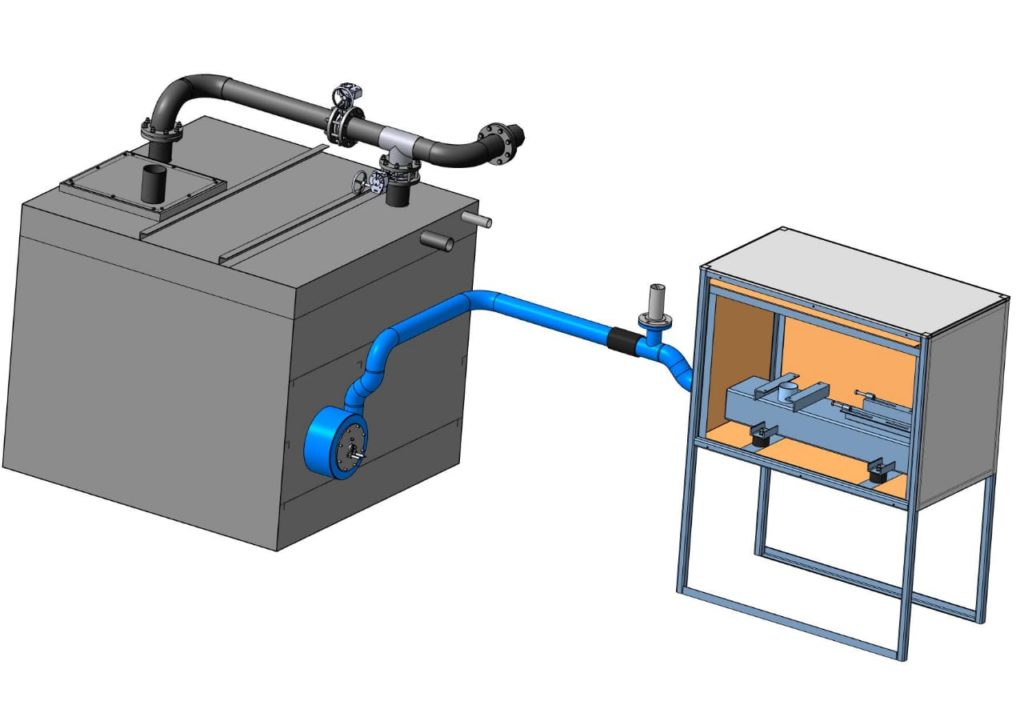

Пример компоновки внутри контейнера с расположением блока воздуходувки справа по отношению к водяному баку

На фотографиях ниже процесс сборки электрического шкафа управления установкой. Выбираем и устанавливаем качественные комплектующие мотор-автоматы ABB, автоматические выключатели и магнитные пускатели Schneider, электромагнитные реле finder, контроллер B&R. Управление процессом горения Siemens. Парогенератор может работать в автоматическом и ручном режимах, как вам будет удобно и всё для вас. Все комплектующие собраны в корпусе Rittal.

Двойное утепление задней стенки бака для поддержания температуры и предотвращения остывания. Позволяет расходовать меньше топлива по сравнению с не утепленным баком или баком с одинарным утеплением.

Двойное утепление состоит из:

- утепления задних сервисных ворот 50 мм негорючими теплоизоляционными плитами Rockwool в металлических защитных пластинах, окрашенных в серебристый цвет;

- утепление задней стенки бака 50 мм негорючими плитами Rockwool в металлических панелях с цинковым покрытием для защиты от коррозии. Покрытие из цинка (Z более 99%) не содержит свинца, что приводит к закристаллизованному блеску, который отвечает высоким требованиям к внешнему виду.

Монтаж электрических кабелей и оборудования КИП. Для освещения используются 3 LED лампы с низким потреблением электроэнергии по сравнению с обычными лампами.

Проверка сварных швов, согласно требованиям ГОСТ, кроме того отвечает нашим высоким требованиям к внешнему виду

Контроль качества

При проектировании и изготовлении парогенератора, нам необходимо получить качественное изделие, которое бы соответствовало ожиданиям наших клиентов.

В этой связи каждое изделие имеет свой индивидуальный паспорт качества, например «Паспорт качества №13/102/1».

Технический контроль, включает:

- Визуальный измерительный контроль, угловых и сварных соединений и оценка по качеству согласно нормам: ГОСТ 34347-2017;

- Радиографический контроль сварных соединений с применением рентгеновского аппарата «Арина-07» в соответствии с ГОСТ 7512-82;

- Гидравлические испытания с рабочим давлением 0,2 МПа и пробным давлением воды 0,4 МПа со временем выдержки 30 минут.

Например, в случае успешных гидравлических испытаний, результатом будет АКТ, в котором отражено следующее: «В результате испытаний падения давления по манометру, пропусков испытательной среды в сварных соединениях и на основном металле, признаков разрыва, течи в разъемных соединениях, остаточных деформаций не выявлено. Испытания показали, что изделие «Змеевик», зав. №4180, прошло испытания согласно ГОСТ п.7.11.10 ГОСТ 34347-2017.

Работы проводятся квалифицированными сварщиками, имеющими аттестационные удостоверения специалистов сварочного производства Национального агентства контроля сварки (НАКС). С указанием допуска к сварке групп технических устройств опасных производственных объектов: оборудования химических, нефтехимических, нефтеперерабатывающих и взрывоопасных производств.

К примеру, контроль сварных соединений камеры сгорания парогенератора, мы проводим с помощью ультразвукового контроля в соответствии с ГОСТ Р 55724-2013, с оценкой качества по нормам СТО 00220256-014-2008, ГОСТ 34347-2017, контроль выполняется прибором УД2-140 с настройкой чувствительности по образцам КОУ-2.

Капиллярный контроль камеры сгорания проводится с помощью дефектоскопического комплекта типа SHERWIN (DR-60,DP-51,D-100) по ГОСТ 18442, ГОСТ 34347-2017 с оценкой качества по ГОСТ 34347-2017, класс чувствительности ll.

Материалы

При производстве мы используем только качественные материалы имеющие сертификаты качества. Так, например, для камеры сгорания и теплообменника, мы применяем сталь стойкую к коррозии, которая сохраняет свою целостную структуру при высоких температурах во время работы горелки. Сталь относится к классу аустенитной и содержит в своем составе различные химические элементы, в том числе никель, хром, марганец, молибден и другие. Благодаря сплаву железа и хрома на поверхности наших труб, образуется защитный слой (пленка), который противостоит химическим и механическим воздействиям.

Отчёт о проведении научно-исследовательской работы «Разработка энергетического блока парогенератора БетМатик»

Заказчик: ООО «Бетматик Строительство»

Исполнители: БГТУ им. Устинова «Военмех»

Руководитель НИР: к.т.н. А.А.Левихин, заведующий кафедрой А8.

ст. преп.: Г.Б.Савченко

Историческая справка о кафедре

Кафедра «Ракетные двигатели» была образована в 1960 году при личном участии и по инициативе Генерального конструктора С.П. Королева.

Абсолютное большинство выпускников работало по специальности во всех ведущих КБ, заводах и НИИ Советского Союза, достигая профессионально больших высот.

Кафедрой подготовлено 4 доктора наук и профессора, 16 доцентов, защищено более 25 кандидатских и докторских диссертаций.

Преподавательский состав кафедры с самого начала обладал выской квалификацией и имел прочие связи с промышленностью

Кафедра поддерживала и поддерживает связи со всеми ведущими организациями отрасли (ЗАО НПО «ЭНЕРГИЯ», ПФКБЭМ, ЭНЕРГОМАШ, КБ Химавтоматики, АО «ОДК-Климов» и другими). Это позволило развить материальную базу кафедры с одновременным повышением квалификации преподавательского состава. Кафедра имеет кабинет материальной части, в котором собраны препарированные двигатели и энергоустановки летательных аппаратов, 5 огневых стендов для проведения на территории института лабораторных и научных работ, 12 установок для имитационных исследований процессов в двигательных установках.

Далее, мы приводим краткие выдержки из НИР. В целях защиты интеллектуальной собственности при копировании материалов, необходимо ссылаться на источник информации, а именно сайт: www.betmatic.org

Основание для выполнения работы.

Работа проведена на основании Договора и Технического Задания между Временным творческим коллективом и ООО «БетМатик Строительство».

Цель работы – создание программного продукта для теплового расчета энергетических установок. Назначение энергоустановки «БетМатик Турбо» (Далее – Установки) – удовлетворение потребностей бетоносмесительных узлов (БСУ) и заводов бетонных изделий (ЗЖБИ) в теплоснабжении и тепловой обработке.

Назначение энергетического блока – выработка греющего теплоносителя (смесь пара и газа) с заданными параметрами по составу и температуре, а также для нагрева воды.

Общие принципы построения программного продукта.

Расчет параметров Установки проводится в соответствии с существующими нормами и современными физико – техническими представлениями о процессах в высокотемпературных устройствах и теплообменных аппаратах.

Цель расчета – определение физических параметров газа-носителя и основных технических параметров горелочного устройства и теплообменного аппарата.

Входные параметры для расчета:

- температура окружающей среды;

- тип горючего (Дизельное топливо – ДТ, или природный газ — ПГ)

- расход и давление подачи воздуха, являющегося окислителем.

По причине недостаточности исходных данных решено было создавать программный продукт т.н. «открытого» типа — с подстановкой недостающих данных, в результате чего расчет приобретает итерационный (последовательный) характер.

Расчетная часть состоит из двух блоков: расчет физико – химических свойств продуктов сгорания в горелочном устройстве и собственно расчет параметров энергоустановки.

2.1. Термодинамический расчет горения

Расчет проводится с помощью программы TERMORAS для двух типов горючего: дизельное топливо и природный газ. В качестве окислителя принят воздух.

Цель расчета выявить следующие зависимости для каждого типа горючего:

- температуры продуктов сгорания от Кm;

- теплоемкости продуктов сгорания от Кm;

концентрацию вредных веществ (NO; CO) в продуктах сгорания в зависимости от Кm

Условные обозначения

Параметры:

- – коэффициент избытка окислителя = Km/Km0

- Km – действительное массовое соотношение компонентов Km = mГ/mОк

- Km0 – массовое стехиометрическое соотношение

- mi – массовый секундный расход I-го компонента г/сек

Индексы:

- Г – горючее

- Ок – окислитель

Исходными данными для расчета являются химический состав горючего и окислителя, их энтальпия (которая, в свою очередь, зависит от температуры на входе в горелочное устройство), давление в зоне горения и на выходе горелочного устройства.

Варьируемая величина – коэффициент избытка окислителя .

При расчете был принят ряд допущений, а именно:

- используется усредненный химический состав горючих (С7Н13 для ДТ и СН4 для ПГ);

- энтальпии воздуха и горючих определена по стандартной температуре 00С.

- абсолютное рабочее давление в горелочном устройстве принято 0,15 МПа.

- По требованиям обеспечения экономичности и соблюдения экологических требований Установки область работы горелочного устройства обеспечивается при >1. При этом Таблица 1

Исходные данные для термодинамического расчета

| №№ п/п | Параметр | Природный газ | Дизельное топливо |

|---|---|---|---|

| 1 | Горючее | С7Н13 | СН4 |

| 2 | Окислитель | Воздух | Воздух |

| 3 | Начальная температура компонентов, К | 300 | 300 |

| 4 | Энтальпия горючего кДж/кг | -4678 | -1948,9 |

| 5 | Энтальпия окислителя кДж/кг | 1,046 | 1,046 |

| 6 | Рабочее давление, МПа | 0,15 | 0,15 |

| 7 | Давление на выходе устройства МПа | 0,1 | 0,1 |

Результаты расчетов представлены в приложениях 1 и 2 а также в виде таблиц и графиков в файле «ТД расчет.xls». Расшифровка таблиц результатов представлена в виде таблицы 2. Расчеты для ДТ и ПГ в файле «ТД расчет.xls» представлены на разных страницах с соответствующими названиями.

Результаты термодинамического расчета являются исходными для дальнейшего расчета Установки.

В исходном файле результатов расчета имеется также ряд малозначимых для расчета Установки данных, не вошедших в конечную таблицу, а так же состав продуктов сгорания в объемных (они же мольные) долях. Каждому коэффициенту избытка окислителя соответствует три столбца – для различных сечений горелочного устройства.

Таблица 2. Обозначение значимых параметров файла результата термодинамических расчетов.

| : 1:Alfa | К-т избытка окислителя, |

|---|---|

| : 2:K1 | Действительное массовое соотношение Кm |

| : 3:Pps | Давление в КС, МПа |

| : 4:Tps С | Температура продуктов сгорания, К |

| : 4:Tps К | Температура продуктов сгорания, С |

| : 5:Ips | Энтальпия продуктов сгорания кДж/кг |

| : 6:Sps | Энтропия продуктов сгорания Дж/К |

| : 7:Mu | Мольная масс г/моль |

| : 8:Cp.r | Теплоемкость кДж/кгК |

| :11:???? | Газовая постоянная, Дж/кгК |

| :12:n | Показатель адиабаты |

| :15:Nu | Критерий Нуссельта |

| :18:Pr | Критерий Прандтля |

Расчет Установки

Расчет проводится относительно фиксированного массового расхода воздуха.

Переменные (вводимые) параметры отличаются красным шрифтом.

Поскольку для воздуходувок и компрессоров чаще всего известен объемный, а не массовый расход, добавлен калькулятор пересчета из объемного в массовый (п.1.1 программы) в зависимости от давления подачи и температуры. После определения массового секундного расхода его требуется ввести в ячейку F25.

Также требуется ввести параметры систем подачи воды и горючего.

В разделе 2 дублируется таблица результатов термодинамических расчетов горения для соответствующего горючего.

Определение расхода горючего проводится в разделе 2.1 следующим образом: выбрать нужную температуру продуктов сгорания, после чего скопировать соответствующий столбец (ячейки 40-52) и вставить в таблицу пункта 2.1.2. Результат расчета расхода горючего отобразится срава от таблицы, в поле с зеленой заливкой.

Для определения расхода воды требуется ввести в ячейку D78 необходимую температуру. Результат расчета – секундный массовый расход воды и тепловая мощность Установки отображается в полях с зеленой заливкой правее таблицы исходных данных пункта. Следует отметить, что тепловая мощность рассчитана с учетом неидеальности водяного пара (теплоемкость зависит от температуры), но без учета возможных тепловых потерь в горелочном устройстве через стенки.

В п. 3. 1 проводится расчет геометрических характеристик горелочного устройства – проходных сечений форсунок горючего и воды. Расчет проводится с учетом физических характеристик компонент, зависящих от температуры и реализующегося при данной системе подачи перепадов давления на форсунках. Для удобства расчета учтена возможность создания многофорсуночного горелочного устройства – в соответствующую ячейку требуется ввести количество форсунок для каждого компонента. При конструировании непосредственно горелочного устройства допустимо выбирать диаметр устья форсунок из конструктивных соображений – ближайший больший диаметр, реализуемый имеющимися средствами металлообработки.

В п. 4 проводится расчет теплообменного устройства (регистров), расположенных непосредственно в баке воды. При расчете коэффициент теплоотдачи воды принят средним для подобных устройств при наличии циркуляции (работе насоса на циркуляцию воды), — 500 ВТ/м2К. Коэффициент теплоотдачи от парогаза к регистрам рассчитывается программой в зависимости от физических свойств газа (рассчитанного в предыдущих пунктах). Принято, что трубы теплообменника – гладкие, без оребрения. Температура воды на выходе задана в соответствии с требованиями ТЗ – 270 С, исходя из неё рассчитывается площадь теплообмена и длина труб с заданными геометрическими характеристиками. В принципе, при наличии оребрения труб – регистров коэффициент теплоотдачи можно учеличить, соответственно увеличив площадь поверхности теплообмена и уменьшив общую длину труб. Так как коэффициент теплоотдачи от парогаза к стенке и гидравлические потери зависят от скорости потока, при расчете может возникнуть проблема технической нереализуемости. В этом случае она отражается в багрепорте. При возникновении такой проблемы рекомендуется использовать схему с разделением потока газа по нескольким трубам меньшего диаметра.

В п. 6 проводится расчет времени нагрева воды в баке в зависимости от его объема и конечной температуры. При расчете учтена зависимость теплоемкости воды от температуры, но объем воды в баке считается постоянным.

Литература

- М. В. Добровольский «Жидкостные ракетные двигатели». МГТУ им. Н. Э. Баумана, 2005.

- Ривкин С.Л., Александров А.А. «Теплофизические свойства воды и водяного пара» — М.: Энергия, 1980.

- Кутателадзе С.С. «Основы теории теплообмена» 2-е изд., доп. и перераб. — Москва — Ленинград: Государственное научно-техническое издательство машиностроительной литературы, 1962.

- Савельев Н.И. Лукин П.М. «Расчет и проектирование кожухотрубчатых теплообменных аппаратов» Учеб. пособие. – Чебоксары: Изд-во Чуваш. ун-та. 2010.